Suite à notre participation à la rédaction de l’article » Les makers bruxellois se serrent les coudes et les méninges dans la lutte contre la COVID19″ dans le WebMag de DesignSeptember, nous partageons ici ce texte. Nous avons pris le temps de nettoyer les coquilles et d’augmenter les visuels.

Bonne lecture

Les makers bruxellois se serrent les coudes et les méninges dans la lutte contre la COVID19

Face à l’urgence de lever la pénurie de matériel de protection vis-à-vis du coronavirus, le réseau des fablabs bruxellois s’est coordonné pour agir.

Par le biais d’une plateforme d’échange, de nombreux intervenants organisés dans différents groupes de recherche se sont rapidement mis en place. Il s’agissait tout à la fois d’identifier clairement les besoins, de travailler sur le design des produits, d’identifier les matériaux et fournisseurs et de déterminer un cadre budgétaire. Grâce à la collaboration de makers ( néophytes ou vétérans), des professionnels de la santé et de la coordination de citydev.brussels, et des bénévoles ce sont plus de 115.000 visières, 40 hygiaphones, 4.300 blouses et 32.000 masques qui ont été produits localement.

Derrière le masque

L’histoire du masque illustre la richesse de la collaboration et du partage qui sont des valeurs chères aux makers. Le défi fut de parvenir à produire à moindre coût, au plus vite et dans le cadre des outils disponibles au sein des fablabs bruxellois, un volume de plusieurs dizaines de milliers de masques réutilisables en tissu et répondant aux exigences de la norme belge de protection contre la Covid19. Il s’est rapidement avéré que outre la question évidente de la qualité du masque, son temps et mode de production étaient des critères essentiels dans la définition du design.

Dès le début de la crise, les premiers masques mêlant découpe laser et couture sont apparus. Ainsi les cityfabs et le MAD ont prototypé et produit un certain nombre de modèles. Durant cette période, le fablab’ke et l’atelier de couture de la Commune de Molenbeek Saint Jean ont produit plus de 4000 masques adultes et 2000 enfants.

Mais ces filières de couture bénévoles ou rémunérées ont été saturées par les demandes de confection et atteint leur limite de production. Il fallait donc trouver une alternative qui ne sollicite pas cette expertise.

Ainsi, la piste du masque sans couture a été explorée au même moment dans différents fablabs, pour aboutir à la sélection d’une modèle d’une seule pièce réalisable à la découpeuse laser.

Pour choisir entre les différents modèles proposés, citydev.brussels a centralisé les prototypes et s’est tourné vers les hygiénistes et les ergonomistes de l’hôpital d’ERASME. Sur base de leurs commentaires et de l’efficience de production avec l’outillage disponible dans les fablabs, un masque a été sélectionné. Tout en gardant à l’oeil la qualité des matériaux utilisés, afin de réduire le risque à 0 concernant le choix de la matière première.

Par la suite, La Région Bruxelloise a lancé un un marché public selon ce modèle spécifique et avec un tissu fourni par citydev.brussels. 19 makers se sont ensuite attelés à produire les 29.000 masques dans un délai record de 8 jours! Ces masques ont été collectés via vélo cargo et livrés à Hub.brussels qui les a ensuite distribués.

Ainsi le modèle et ses adaptations furent produits à plus de 30 000 exemplaires.

High-tech-low-tech open licence

Une des spécificités des réalisations effectuées au sein des fablabs est de laisser à disposition de la communauté les fichiers d’origine de sorte à non seulement en faire profiter le plus grand nombre, mais aussi, à l’ouvrir à l’évolution, l’adaptation, la réinterprétation. Ainsi sous licence creative commun, le masque sans coutures, produit à la découpeuse laser, machine high-tech s’il en est, s’est vu revisité à plusieurs reprises dont une pour une production low-tech à la perforatrice !

Si l’histoire de la production des masques reste un bel exemple de la solidarité émanant des fablabs durant cette crise du début 2020, d’autres objets sont sortis de ces espaces de fabrication.

Les Visières

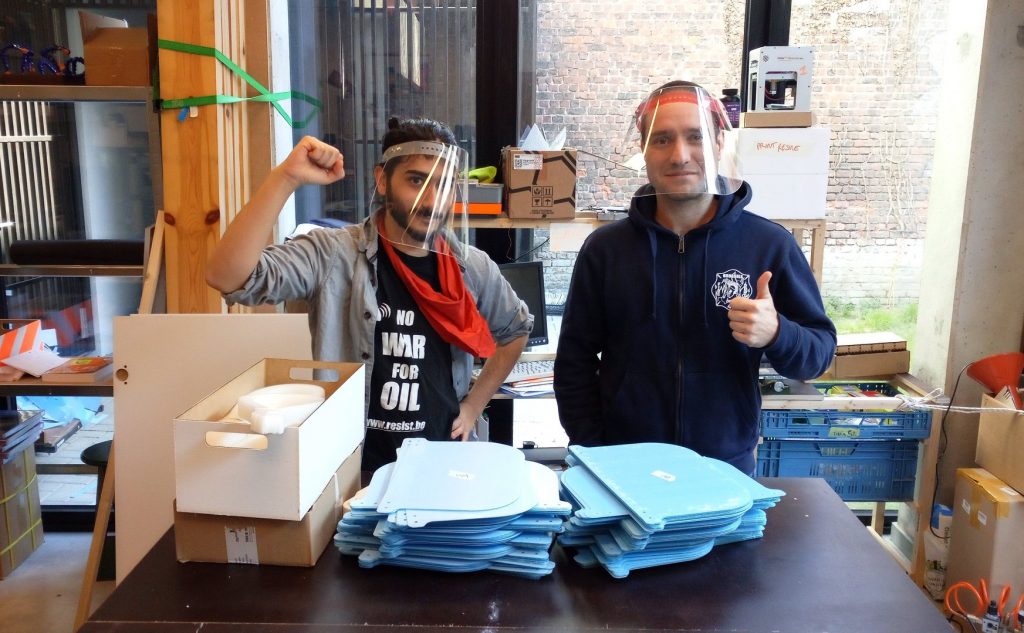

Chronologiquement ce sont les visières de protection qui sont sorties en premier des “laboratoires de fabrication”

Elles sont devenues la production phare des makers pour répondre à la pénuries d’équipement de protection. Des makers basés dans tous les coins du monde et ayant une imprimante 3D sous la main se sont mobilisés pour répondre à la pénurie. La dynamique bruxelloises a permis d’identifier un besoin régional voire national particulièrement conséquent auquel l’impression 3D pouvait difficilement répondre. Sur ce constat, la créativité des makers a fait naître un modèle de visière entièrement découpé dans du PET ou du PVC. La diminution du temps de production (temps de découpe, temps d’installation, etc ) fut l’objectif principal. L’économie des formes et des découpes ont remodelé le fichier initial pour arriver à quelques traits.

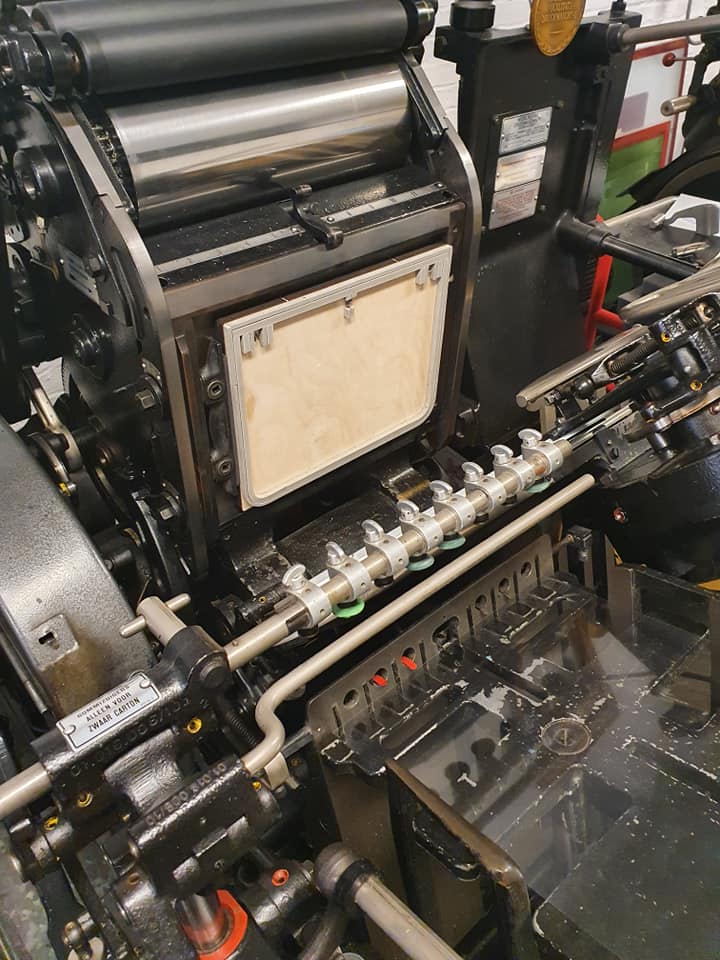

Les visières ont dans un premier temps été produites à la découpeuse laser dans les fablabs pour ensuite être adaptées à la presse de découpe, ce qui a permis une large production. Au total, 115000 visières ont été distribuées.

Les Blouses

La mise en réseau des makers avec plusieurs acteurs du secteur de la santé dans la fédération SANTHEA a permis de faciliter le lien entre la demande et l’offre. Les makers ont dès lors pu concentrer leurs efforts de créativité.

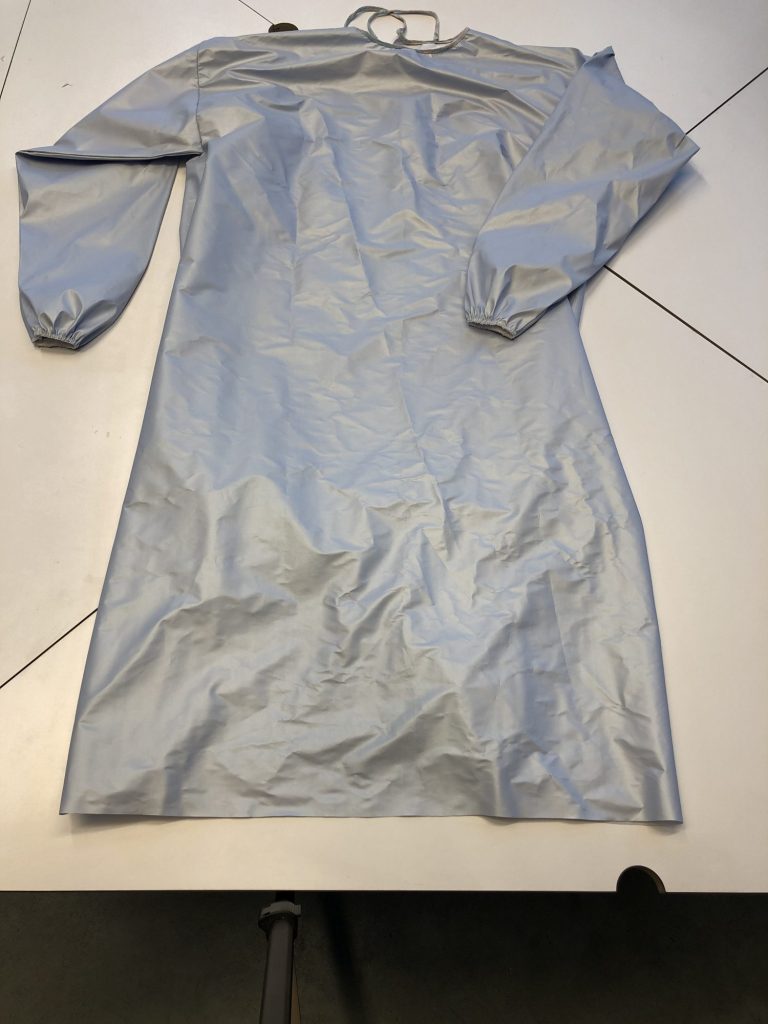

C’est dans cette logique que SANTHEA a mis le CHU Tivoli en contact avec les fabmanagers. Le CHU disposait d’un patron d’une blouse médical découpé dans une nappe en papier et avait sollicité quelques couturières pour confectionner les blouses.

Comme pour les autres équipements, un point important de la réussite de la mise en place de ce réseau de production fut la validation médicale du modèle et de la matière première utilisé. Les hygiénistes d’ERASME qui ont pris le temps d’analyser et de sélectionner les meilleurs modèles et les meilleures matières premières.

Afin d’accélérer le processus de production, le patron a été numérisé par une makeuse ayant une expertise en couture. Les pans des blouses ont été découpés à la découpeuse laser pour être ensuite répartis auprès de couturières et couturiers travaillant à domicile ainsi que auprès d’ateliers de confection pour les coutures d’assemblage.

Les hygiaphones

Deux modèles d’hygiaphones ont été développés, l’un sur mesure et fixe, l’autre aisément

démontable (Pangola).

La V1 d’une action face à l’urgence

Pour de nombreux fablabs, à travers le monde,”Covid 19” signifie questionnement sur leurs rôles dans nos sociétés et sur leur mode de fonctionnement. La polyvalence d’action de ces “espaces de fabrication” a permis de répondre rapidement à des problématiques de santé, choses totalement nouvelles pour la plupart. Si actuellement, résoudre des problèmes de production de masse n’est pas imaginable pour un fablab, sa véritable force réside dans son aspect “couteau suisse”. En effet, la variété des machines et des compétences qui composent chaque fablab, leur permettent une richesse de proposition et une rapidité d’action.

Nous avons évoqué le travail de prototypage et de sélection par la communauté ainsi que la collaboration avec d’autres structures, etc. Ceci n‘effleure qu’une partie du travail réalisé par les fablabs bruxellois, et à travers le monde.

Avant de conclure cet article, nous souhaitons saluer OpenFab pour, entre autre, son travail sur les visières pour les pompiers, le Fablab ULB pour l’ensemble de ses recherches et productions, l’incroyable travail de la VUB pour le développement des aides respiratoire DIY, la MicroFactory pour ses explorations pour une solution FFP2 reproductible, le FabLab’ke pour la réalisation de videos “maker” pour enfants, ainsi que tous ceux qui ont contribué collectivement ou individuellement, via leur imprimante 3D, leur machine à coudre.

À l’heure de la rédaction de ces lignes, le R0 (taux de reproduction initial du virus) du Coronavirus augmente en Belgique, et à travers le monde. Une seconde période de confinement est à prévoir, elle sera certainement différente. Nous pouvons percevoir la période de mi-mars à mi-juin 2020 comme une phase de prototypage (déformation professionnelle?), nous préparant pour mieux répondre aux besoins à venir.

Perrine Collin, Maïté Dupont, Julien Leresteux

Soyez le premier à commenter